設備・工場紹介

FACILITIES&

FACTORIES

- トップ

- 設備・工場紹介

世界中のニーズに応える

高機能な設備と製造体制

精密加工を支える多機能な製造設備を整え、各種電子部品や精密機器に求められるコーティングや加工に幅広く対応しています。これらの設備は、クリーン環境や高温加工が必要な製品、また多層構造や高耐熱性が要求される製品にも適応可能です。生産性と品質の向上を両立し、国内外の多様なニーズに応えるとともに、環境にも配慮した設備の導入により、持続可能な製造体制の構築にも注力しています。

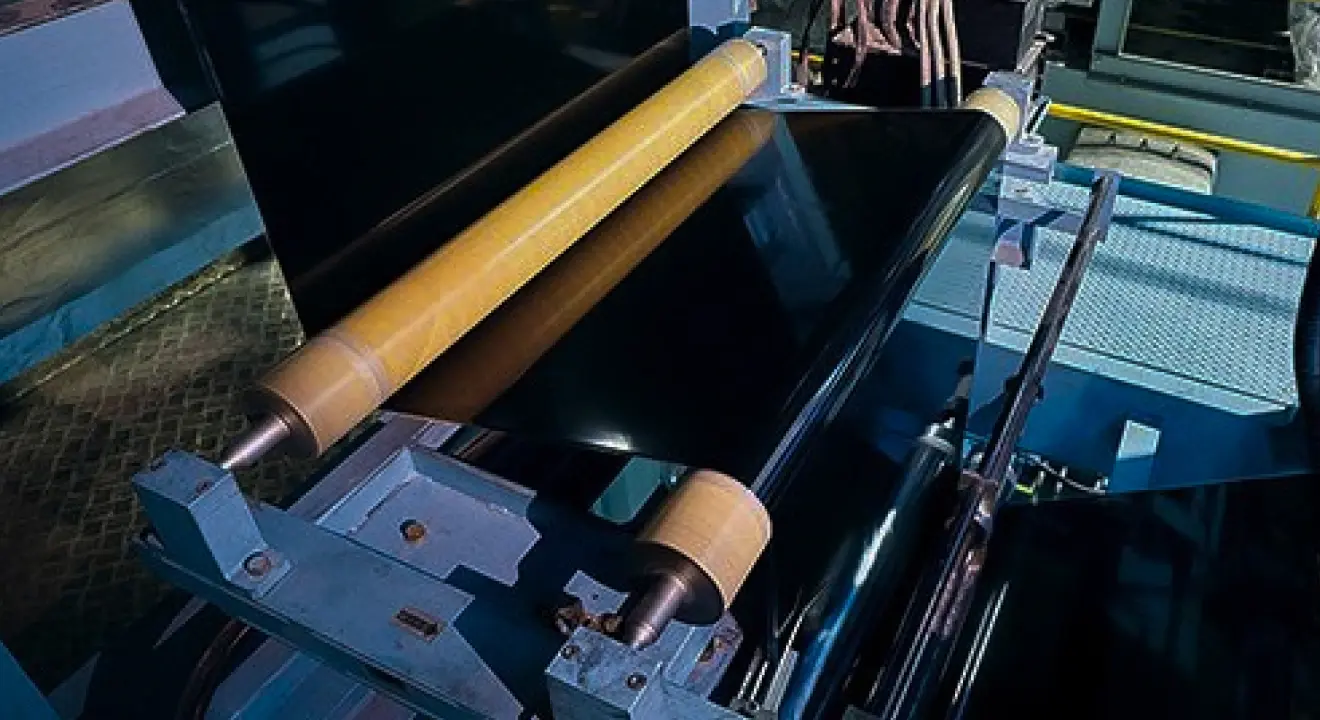

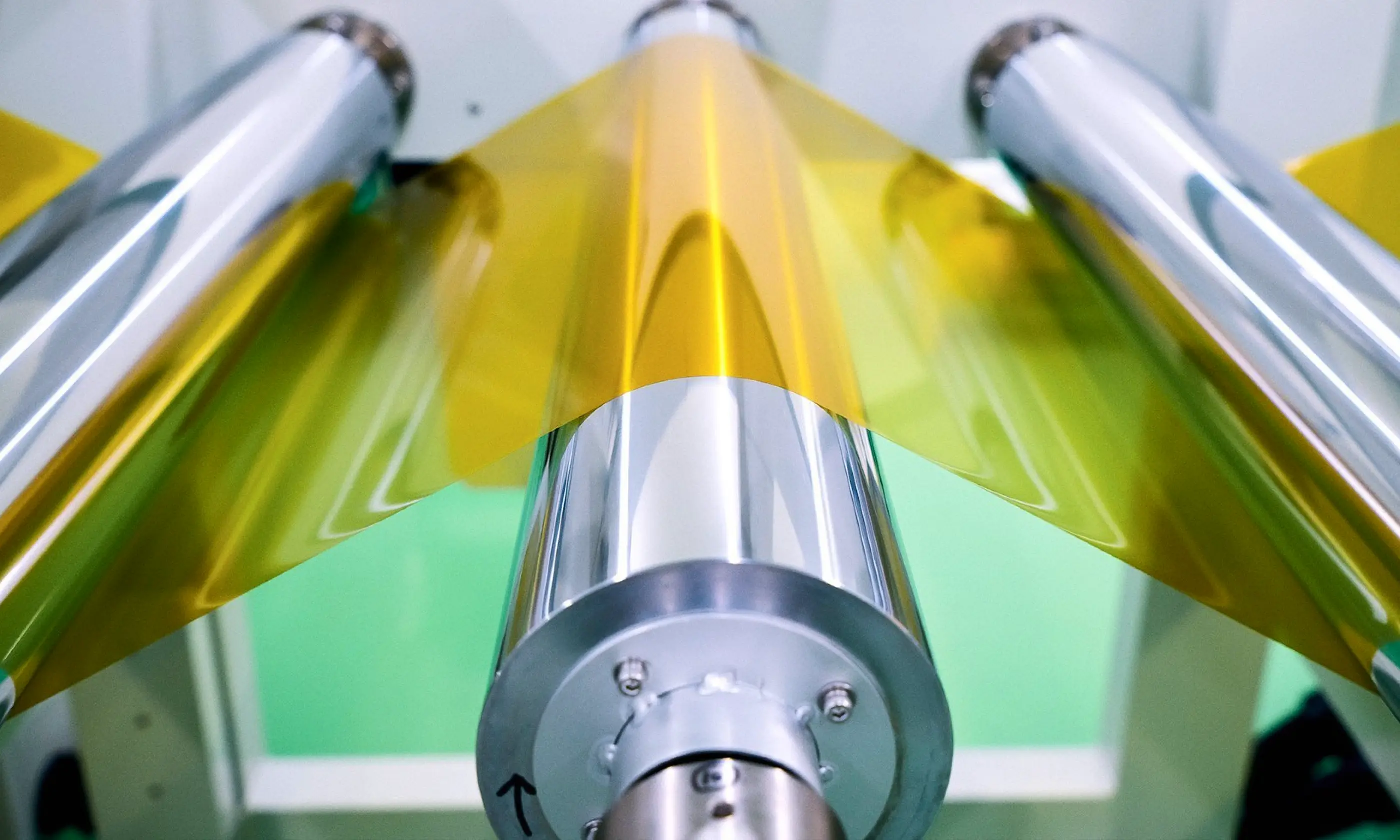

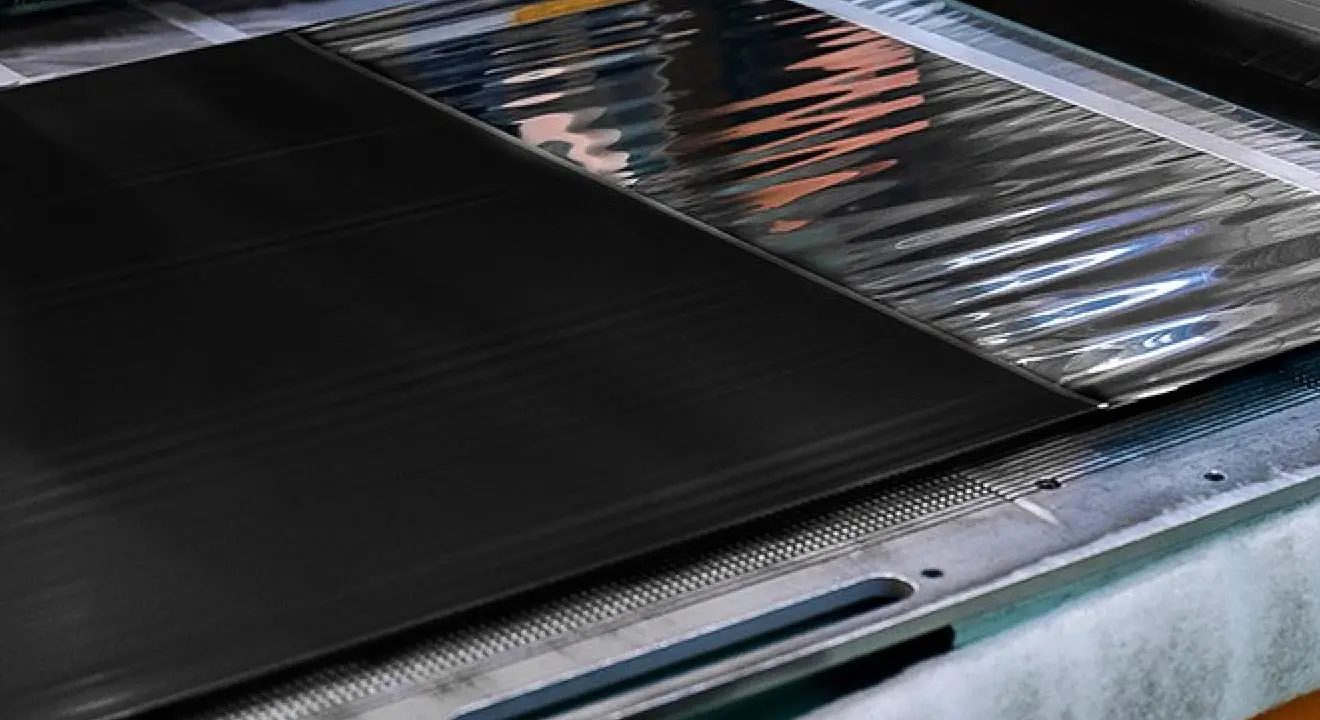

マルチヘッドコーター Multi-headed Coater

複数層のインクを同時に塗布できる高度な装置で、熱転写リボンなどの製造に欠かせません。MAX5層塗布することで、従来の工程よりも効率的かつ短時間での生産が可能です。最大毎分500mのフィルム処理が可能なため、生産作業の停滞も解消できます。ワックス系とレジン系のインク層を組み合わせることで、製品に多機能性と高い耐久性を付与できる点も特長です。

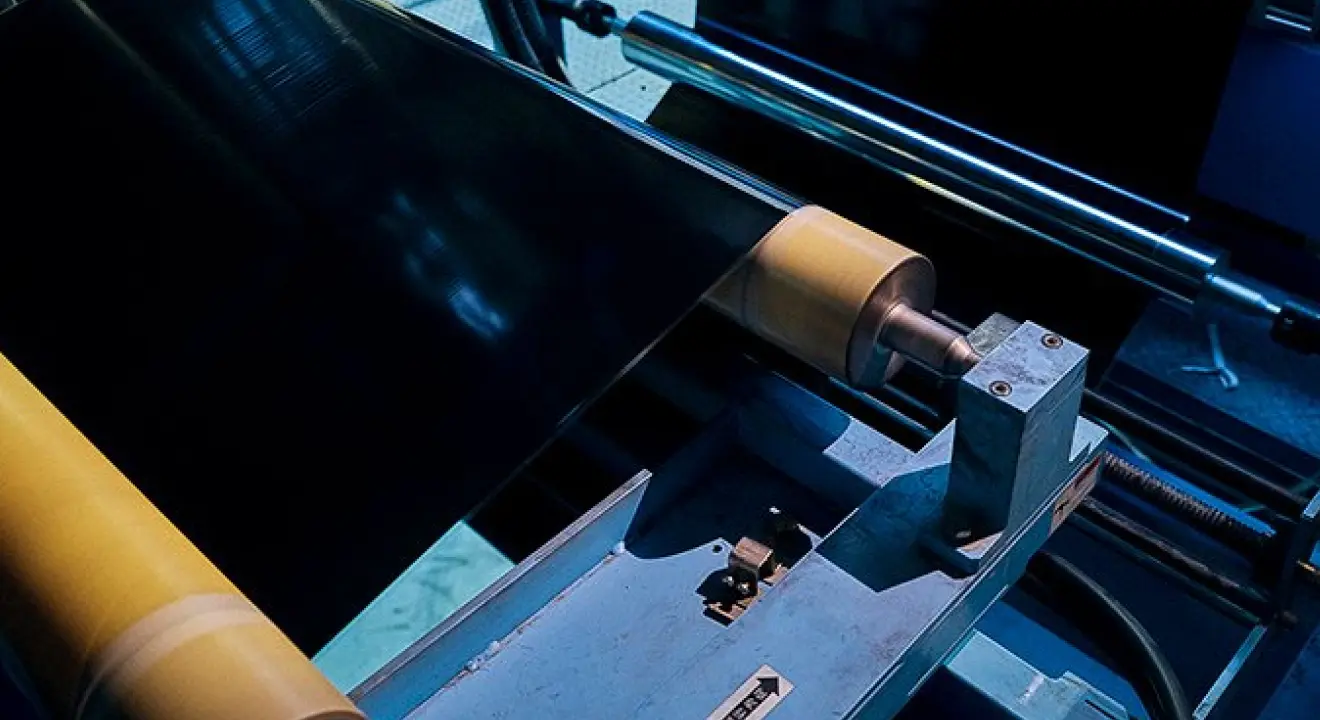

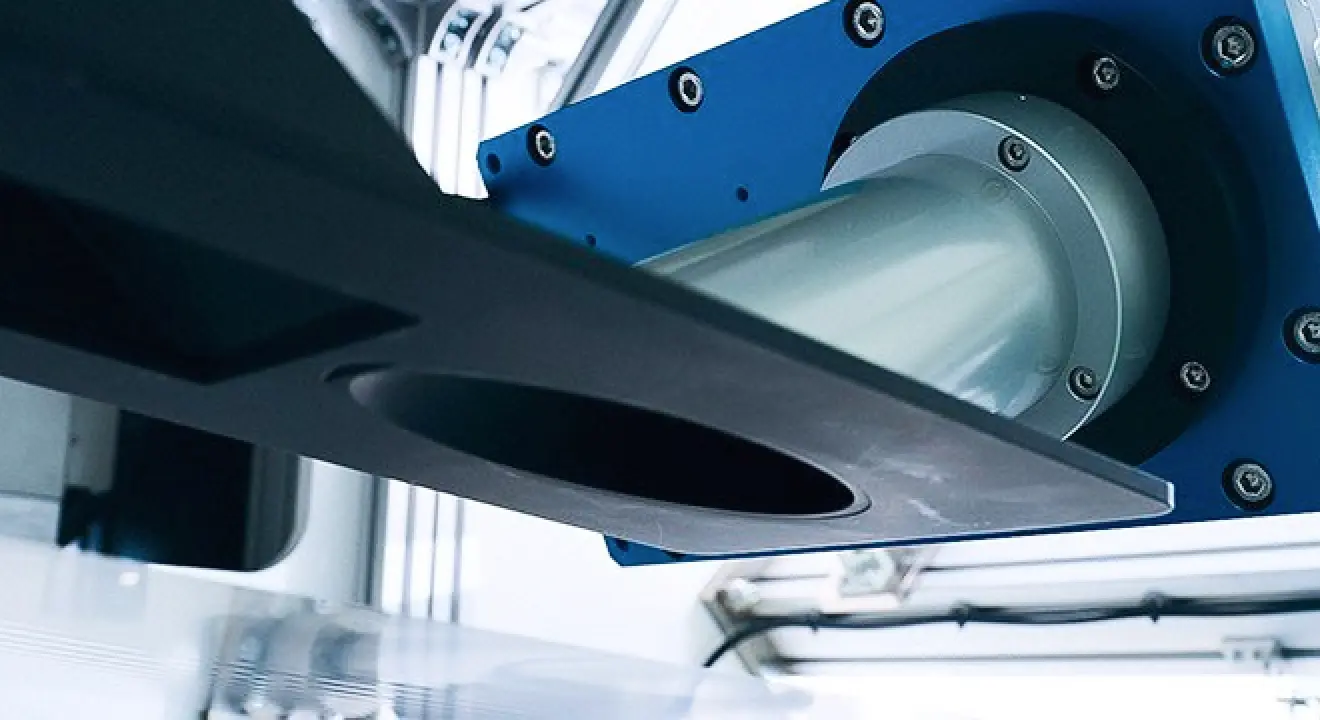

クリーンコーター Clean Coater

精密電子部品のコーティングにも順応した設備で、塵や埃を排除したクリーンルーム環境で稼働します。特に取り扱いが難しい金属箔に対応が可能です。さらに、200℃まで対応可能な乾燥炉を備え、耐熱性が求められる部品にも最適です。小径グラビアとナイフコートの2種類のコーティング方式により、薄塗りから厚塗りまで柔軟に対応でき、多様な製品加工を高品質で実現します。

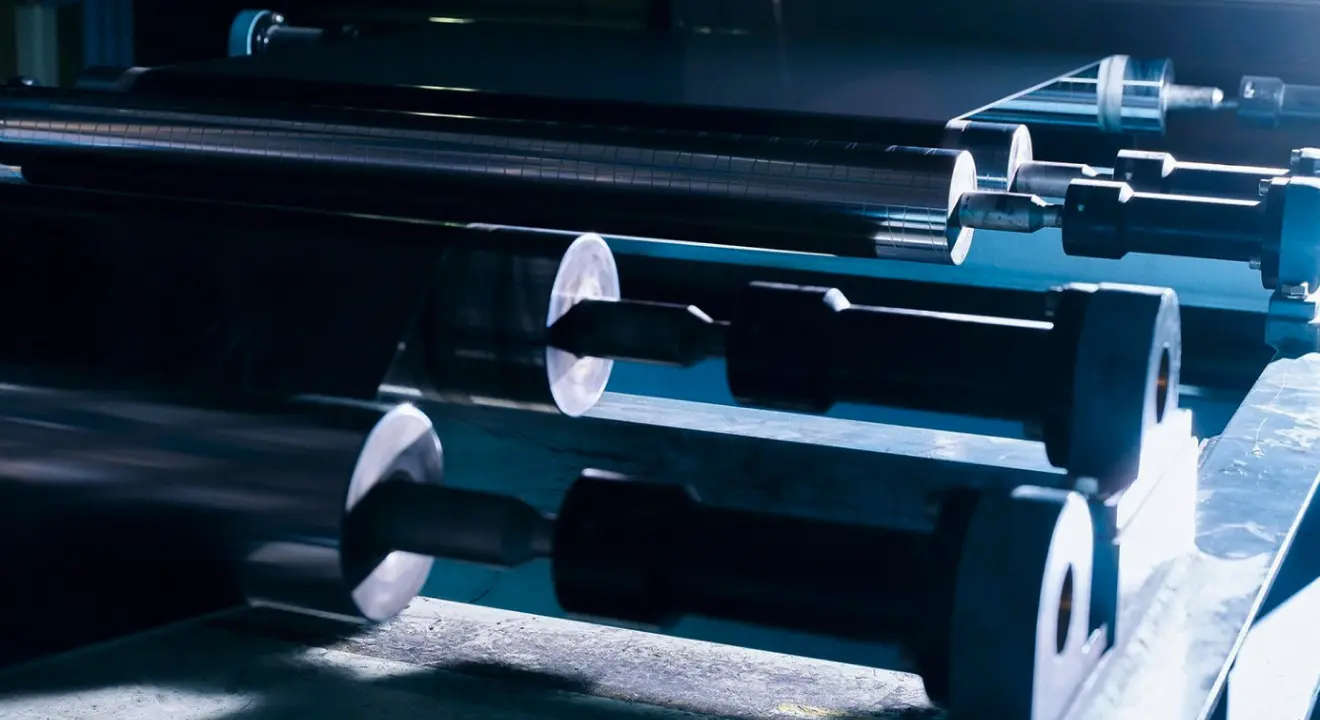

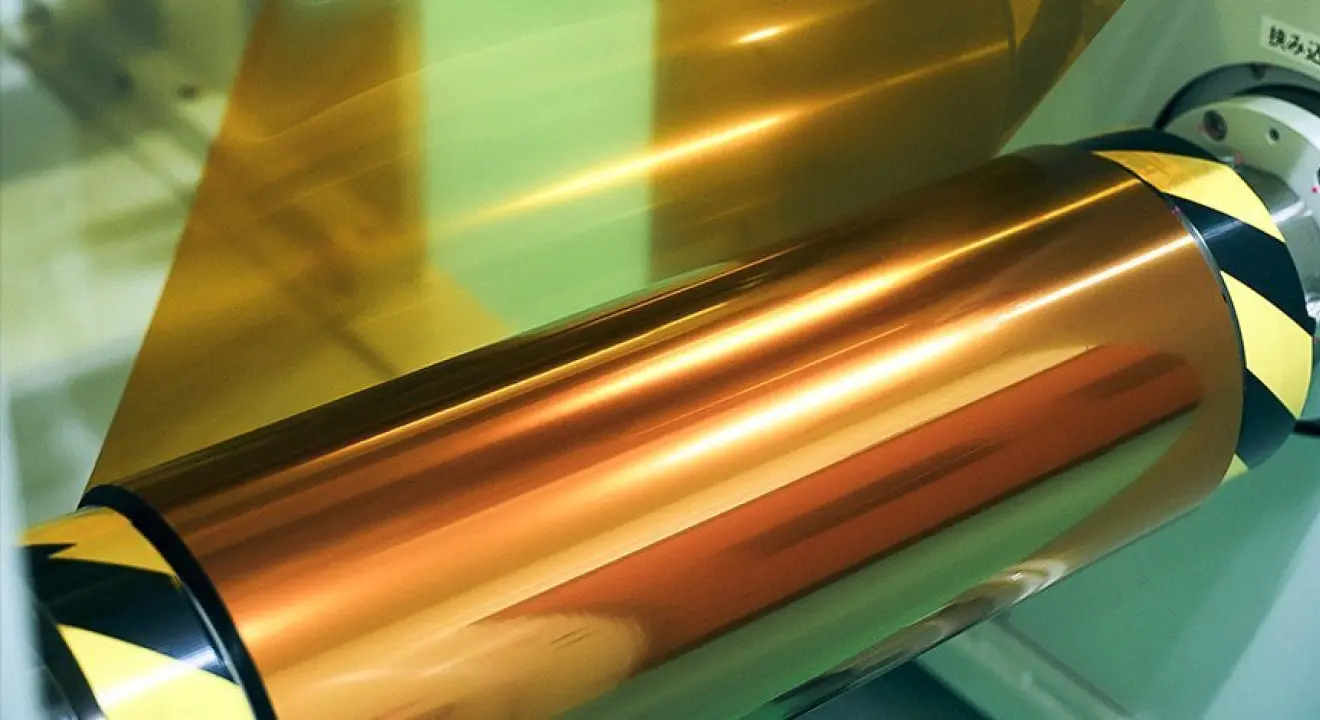

ロールtoロール

高温加熱装置

Roll-to-Roll

High Temperature Heating Device

耐熱が求められる製品の部材として、樹脂などコーティングされたフィルムや金属箔の焼成を行い、耐久性・耐熱性を向上させます。窒素雰囲気下での処理も可能で、酸化をさせずに焼成が可能です。片面コート品以外にも、搬送方式を変えることにより、両面コート品の焼成も可能で、ガイドロールに接触せずに均一な処理をします。また、クリーンコーターと同様、クリーンルーム環境下での処理なので、電子材料関連に適した装置となります。

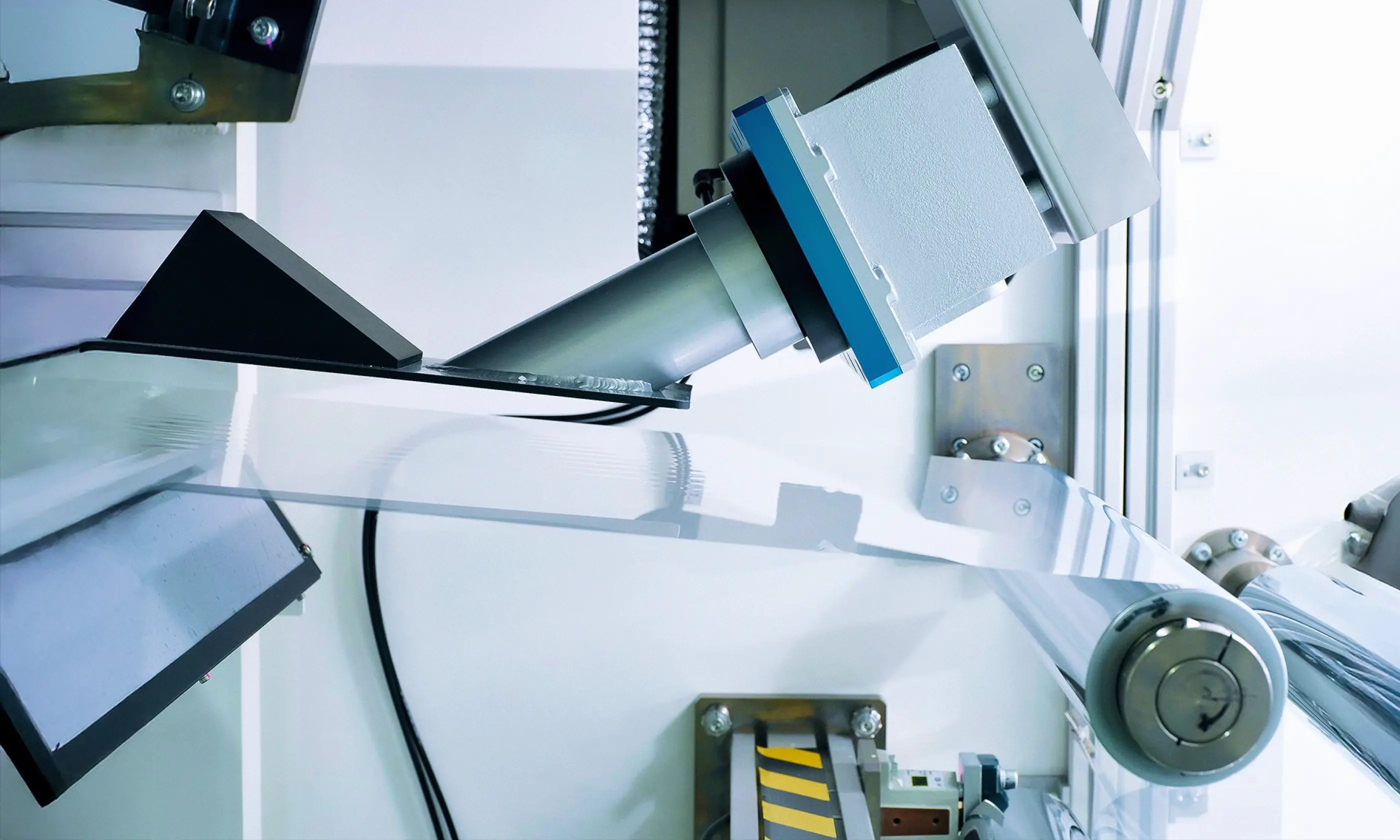

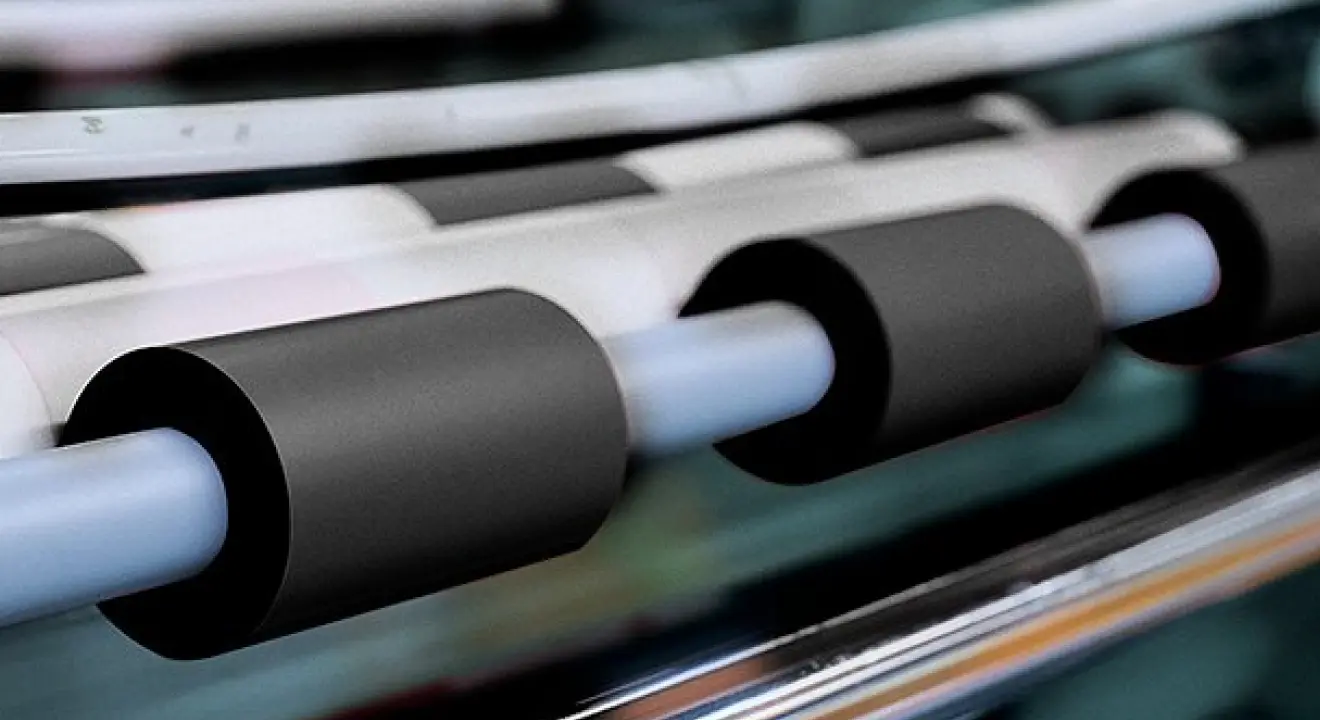

スリッター Slitter

熱転写リボンなどをお客様指定の幅にスリット加工する設備で、最小6mm幅から対応可能です。さまざまなプリンターに適したリボン幅を提供し、お客様の要望に沿った製品カスタマイズを実現します。さらに、スリット工程には高精度なカメラ検知機能が搭載されており、コーティング不良などの不具合箇所を自動で検知し、除去します。これにより、高品質な製品供給と高精度なスリット加工が可能です。

グローバルな生産体制で

高品質な製品の提供

日本、マレーシア、中国に主要な生産拠点を構え、グローバルな供給体制を確立しています。滋賀工場をマザー工場とし、マレーシアと中国でも日本品質を基準とした製品を生産しています。また、環境への配慮も徹底しており、溶剤再利用システムの導入など、持続可能な製造体制の構築にも取り組んでいます。

ISO9001、ISO14001を取得。

環境を考えた製品づくりを徹底します。

「確かな品質」と「環境との調和」を基本方針に、安心して使って頂ける製品づくりを実践。環境保全は重要な社会的責任の1つとして考えており、国内だけでなく海外の拠点でも安全性や信頼性の向上に努めています。

滋賀工場

私たちのマザー工場として、全拠点の生産管理と商品開発を担う中心的な役割を果たしています。日本の厳しい品質基準に基づき、すべての製品が細かく管理され、安定した高品質の製品を提供しています。また、工場から排出されるVOCの大気放出を防ぐため、燃焼処理設備や、回収・精製設備を導入し、環境保護にも積極的に取り組んでいます。こうした環境に配慮した設備は、生産プロセス全体の持続可能性を高め、将来的な製造基盤の一環としても機能しています。

製造設備

- 溶剤系・ホットメルト系・複合系コーター

- ドライラミネートコーター

- クリーンコーター

- ロールtoロール高温加熱装置(クリーン)

- ファブリックリボンコーター

- 感熱ロール含浸機

- インク製造設備(ビーズミル、メディアレスミル)

- リボンスリッター

- 断裁機

- ピロー包装機

- インクジェットインク製造設備

- インクジェットインク充填設備

- 紙管切り機(1/2インチ、1インチ)

- 紙管切り欠け機

環境設備

- 溶剤回収装置

- 蓄熱式排ガス脱臭装置

- 乾式集塵機

- 廃熱回収装置

ISO認証取得

マレーシア工場 GENERAL IMAGING (M) SDN.BHD.

滋賀工場で培われた技術と品質管理基準を継承しながら、主に産業用インクジェットカートリッジや熱転写リボン、ファックスリボンの生産を行っています。日本基準の製品品質を維持しながらも、現地の経済環境に適した生産方式を取り入れ、価格競争力を高めた製品供給を実現しています。また、災害発生時などのリスクに備え、BCP(事業継続計画)対応として日本とマレーシアの双方で製品供給が可能な体制を確立し、安定した生産活動を続けています。

製造設備

- 溶剤系・ホットメルト系・複合系コーター

- インク製造設備(ビーズミル)

- リボンスリッター

- ピロー包装機

- 巻替機

- インクジェットインク充填設備

環境設備

- 集塵機

- 溶剤再生装置

ISO認証取得

中国工場 青島尖能辧公用品有限公司

カスタマイズ製品の生産を得意とする拠点です。特に少量多品種に対応できる柔軟な生産体制を整えており、300種類以上ある製品の対応実績があります。高度な手作業が求められる製品についても、現地の労働力を活用して安定した生産が行われています。こうした体制により、地域の企業や市場ニーズにも迅速に対応し、高品質で競争力のある製品供給を実現しています。

製造設備

- リボンスリッター

- 紙用スリッター

- 糊スリッター

- サテンスリッター

- 断裁機

- ピロー包装機

- 巻替機

- レザーマーカー

- ファブリックリボンコーター

- ファブリック超音波ウエルダー

- ファブリックリボン装填機

- ファブリック個装箱自動入れ機

- 超音波ウエルダー

- 紙管カット機

- 乾燥機

環境設備

- 集塵機

- 活性炭排気装置

ISO認証取得

CSR情報

CSR

生産工場の無害化に

尽力しています

緑豊かな周辺環境と調和するため、廃棄物の処理方法には最大限の配慮を施しております。例えば、生産工程で発生する廃棄物は、ほぼ100%の割合で再利用。また廃液や粉塵は収集後焼却し、外部への漏出を徹底的に防止しています。

お問い合わせ

CONTACT

受託製造に関するご相談や商品に関する

お問い合わせなどは

こちらから受け付けております。

お気軽にお問い合わせください。