製造力と技術力

MANUFACTURING

&TECHNOLOGY

MANU-

FACTURING&

TECHNOLOGY

- トップ

- 製造力と技術力

ワンストップの製造体制と

どんなニーズにも応える

独自の技術力

すべての製造工程を自社で一貫して行える体制と、各分野において専門性の高い技術力を持っています。厳選した原材料の調達から高精度な製造プロセス、徹底した品質管理まで、国内外の高い品質基準を満たし、お客様のご要望に応える独自の製造力と技術力をご紹介します。

一気通貫の生産管理システム

FLOW

安全基準を満たす原材料の厳選

安全性や各種規制の基準を満たす原材料を厳選しています。調達段階から徹底した品質検査を行い、製造工程の安定化を実現することで、製品の品質向上と安定供給に貢献しています。また、国内外の多様なニーズに対応するため、グローバル基準にも適合する素材選定を行っています。

- ゼネラルの技術力 TECHNOLOGY

-

- 01厳しい規制や基準をクリア

- 02海外での使用を前提とした素材選定

お客様のニーズに合わせた

インクの性能調整や物性

コントロール

求められる性能や用途に合わせ、様々な物性(粘度・粒度・固形分など)を付与したインク設計を行っています。また、10℃から最大150℃までの温度設定が可能な大小様々なインク調合設備を活用することで、季節や環境に左右されにくい安定した品質のインク製造を実現しています。

- ゼネラルの技術力 TECHNOLOGY

-

- 01様々な設備を用いた、

付加価値のあるインクの

製造・販売 - 02最適な温度にコントロールされた

製造環境

- 01様々な設備を用いた、

機能性と耐久性を

効率よく与えられる特殊設備

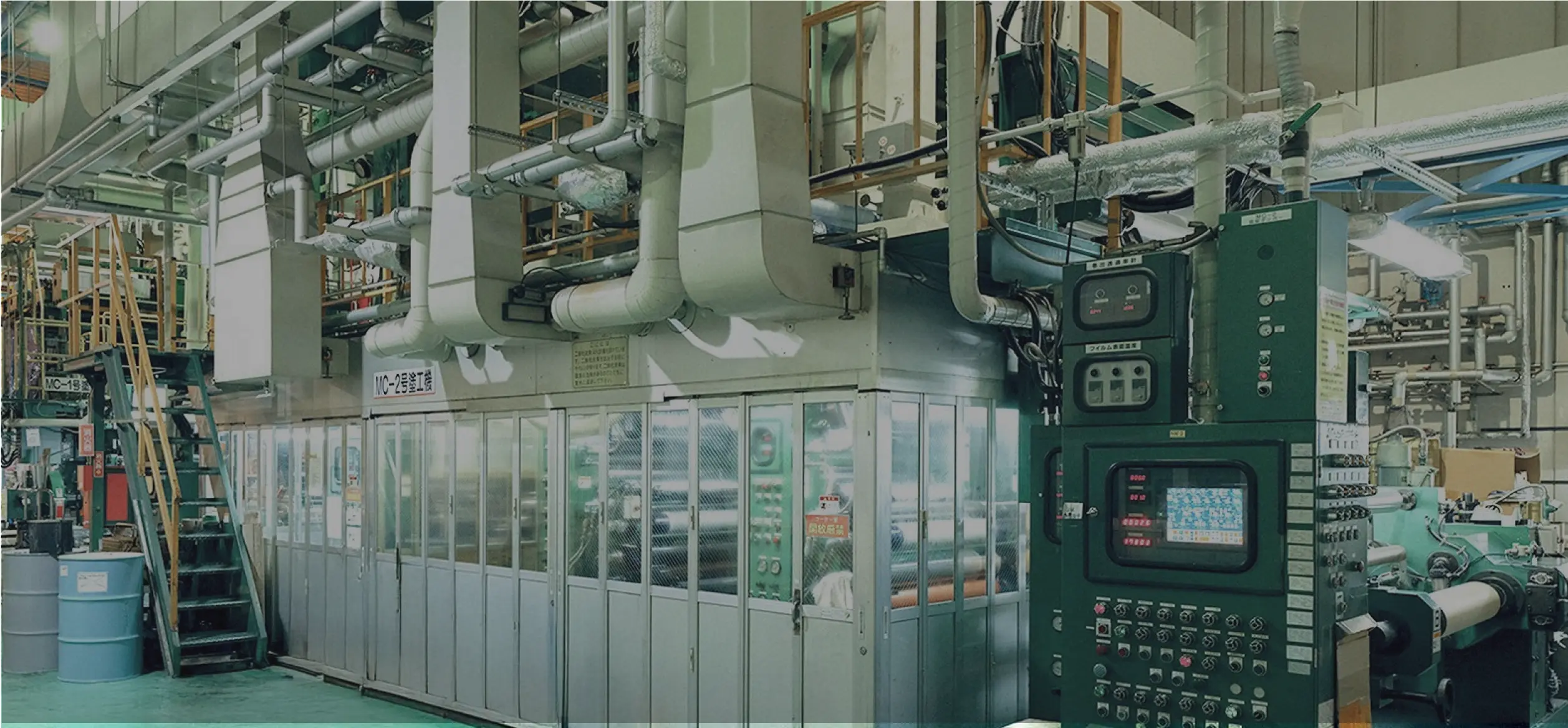

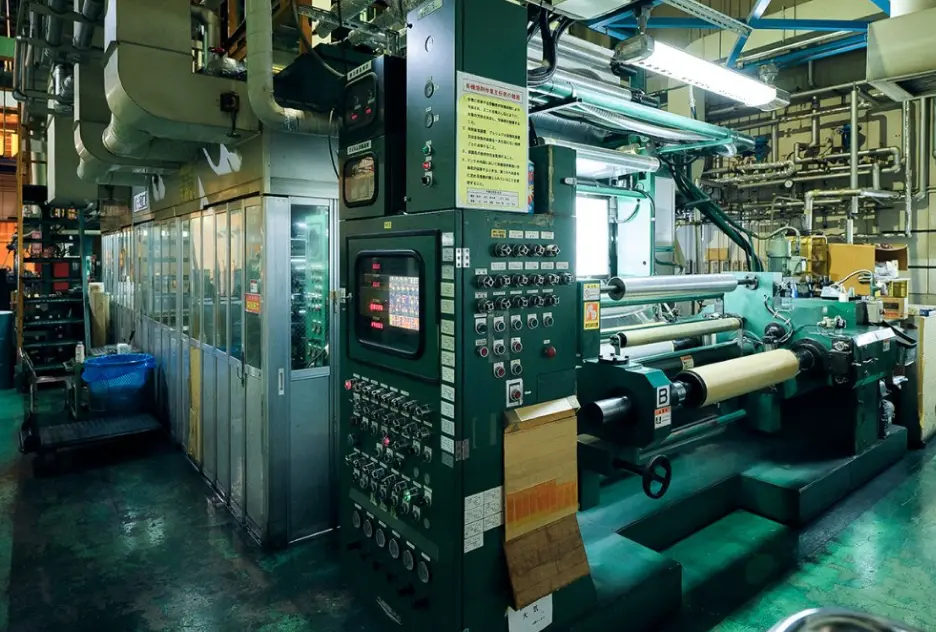

高精度なマルチヘッドコーターを導入しており、複数層を同時且つ、均一に塗布が可能です。また、異常検知システムも備えわずかな異常や不具合も即座に発見・修正できる体制を整えております。この徹底した管理と高度なコーティング技術により製品の信頼性を保ち、お客様に常に高品質な製品をお届けしています。

マルチヘッドコーター

高速多種多層塗工が可能な性能を有するマルチヘッドコーターです。複数種のインクを同時に塗布できるため、一度の加工で耐久性や耐摩耗性など異なる性能を付与する事ができ、品質およびコストパフォーマンスに優れた製品の提供が可能です。

View More View More

検知システム

CCDカメラを使った異常検知システムにより、製品表面の異常を即座に把握し、品質保持のための迅速な対応を実現。これによりトラブル発生時の早期対応が可能になり、コーティング面の均一性を確保しています。

- ゼネラルの技術力 TECHNOLOGY

-

- 01マルチヘッドコーターによる複数の

性能をもった製品のコーティング - 02粘着や離型加工をはじめとする

多様なコーティング

- 01マルチヘッドコーターによる複数の

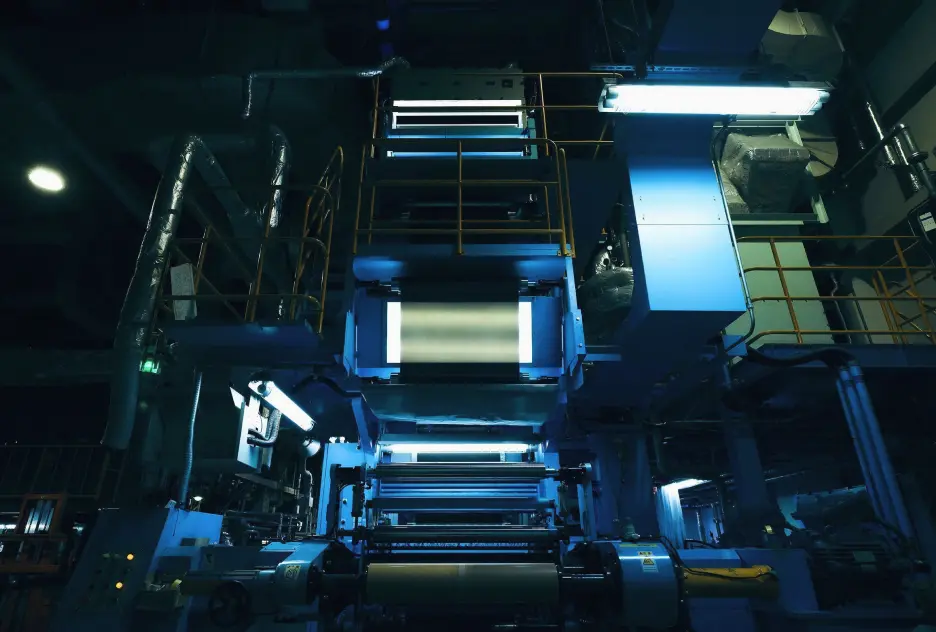

フィルムや

粘着素材・アルミ箔など

フィルム以外も自在に加工

最大の特徴はフィルム、紙、アルミ箔といった多様な素材を自在にスリットできる技術を持っている点です。また最大1000mm幅の原反を最小6mm幅などの細かなサイズにまでスリットすることが可能。お客様のニーズに合わせた柔軟な対応を実現します。

View More View More- ゼネラルの技術力 TECHNOLOGY

-

- 01多彩な実績を基にしたスリット技術

- 02CCDカメラによる

リボン欠点検出システムにて品質を保持

製品仕様に合わせて、

充填から包装まで自動化

充填包装の工程は、最先端の自動化ラインで対応しています。例えばインクジェットインクのカートリッジ充填では、充填後のラベル貼りから真空パック包装までを自動で行い、製品検査を通じて高品質な最終製品を出荷しています。熱転写リボンの製品には、カートリッジ組立まで対応し、製品仕様に応じた包装を実施。最終的には人の手も加えて、品質の保持に注意を払っています。

- ゼネラルの技術力 TECHNOLOGY

-

- 01各製造工程の自動化を推進

- 02大量生産が可能な製造体制

多角的な検査と環境試験で

品質を確保

インクの粘度、粒度分布、コーティングの表面性状など、厳密な品質検査と分析を実施。蛍光X線分析や表面組成分析機器を用いることで、製品ごとの品質を数値で管理しています。また、耐候性や耐摩耗性など使用環境に応じた試験を行い、外部環境で長期間の使用に耐えられる製品品質を追求しています。

- ゼネラルの技術力 TECHNOLOGY

-

- 01あらゆる角度からの品質検査

- 02耐候性など使用環境を想定した検査

最新のピッキングシステムにて効率的な出荷対応

出荷スピードと梱包の正確性を高めるために、最新のピッキングシステムを導入。商品の位置とピッキングの順序が最適化され、倉庫内を無駄に行き来することなく、効率的に商品を取り出せる仕組みを構築しています。商品の荷姿に関係なく即時ピッキングが可能になり、出荷業務の大幅なスピードアップを実現しています。

- ゼネラルの技術力 TECHNOLOGY

-

- 01倉庫内の移動を削減した効率的なフロー

- 02商品の形状や梱包状態に合わせた

ピッキング

一気通貫の生産管理システムと

世界基準の設備・技術力で、

あらゆるニーズに応えます。

お問い合わせ

CONTACT

受託製造に関するご相談や商品に関する

お問い合わせなどは

こちらから受け付けております。

お気軽にお問い合わせください。